催化裂解反应器提升管热电偶磨损案例 -js555888金沙一、催化裂解反应器提升管热电偶磨损案例2

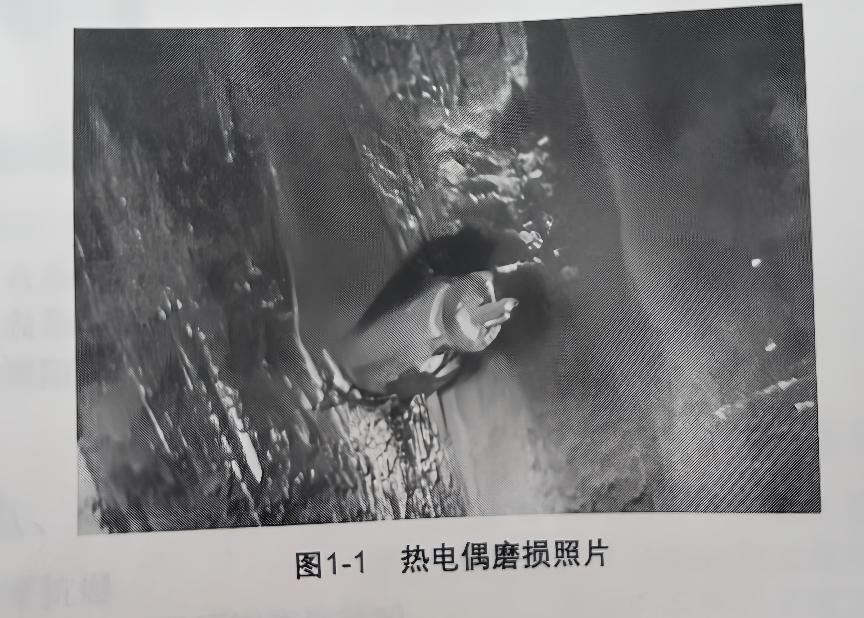

发表时间:2024-11-28 10:12 催化裂解反应器提升管热电偶磨损案例(一)基本情况1.装置及单元简介 150万吨/年催化裂解(dcc)制乙烯装置,采用中国石化石油化工科学研究院和中国石化工程建设有限公司共同开发的催化裂解工艺技术。该工艺借鉴流化催化裂化技术,采用催化剂的流化、连续反应和再生技术,装置于2014年7月投产。 2.工况介绍 dcc反应器提升管热电偶te41117b的测量介质为渣油(色黑黏稠,常温下呈半固体状),其与碳四馏分的反应油气一起向上流动,在催化剂的作用下发生裂解反应,操作温度为650℃,操作压力为0.48mpa。 3.仪表情况 反应器提升管热电偶:k型热电偶;型号h-wrkk-750-m.fl;量程0~1000℃;安装方式为法兰安装,等级为2寸(1寸=3.33cm) 300磅(1b,1lb=0.454kg);插深800mm;保护管材质为316hss[200mm耐磨头堆焊stellite(司太立),厚3.5mm]。现场设置罗斯蒙特644温度变送器,4~20ma标准信号引入横河(日本横河电机有限公司)dcs(集散控制系统);投用时间为2014年7月。 (二)问题描述及处理 1.问题描述 2014年7月dcs装置正常投运,2016年6月装置大检修,反应器提升管内部结焦,对其进行清焦处理,入孔打开后发现热电偶套管磨损十分严重,耐磨头大部分已磨损,热电偶内芯外漏,如图1-1所示。

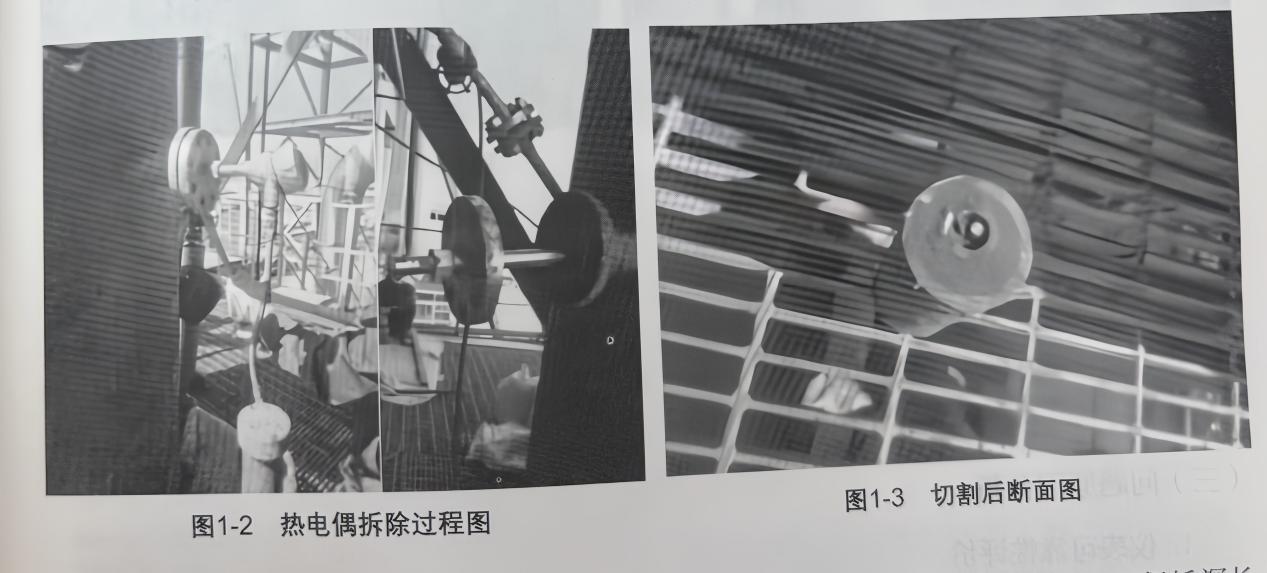

2.影响范围 热电偶磨损严重可能造成温度测量回路故障,导致工艺无法根据提升管温度进行工况调整,盲操最终会导致装置的减负荷运行和停车。 3.仪表处理过程 热电偶必须更换,但拆除过程非常困难。仔细观察内部发现,热电偶套管与设备内保护管之间缝隙被渣油油浆填满形成硬物。这是因为正常运行时,高温下的渣油为液态物质,但在停车常温下含催化剂颗粒的渣油则凝固成像水泥一样的物体,用高温处理也无法熔化,这种变化属于低温结焦现象,会导致热电偶套管与设备保护管紧密粘连,使得热电偶无法从设备外部拔出,如图1-2所示。 使用吊链拉拽和大锤敲击,效果不明显,最终通过内部切割,才将热电偶彻底拆下,如图1-3所示。

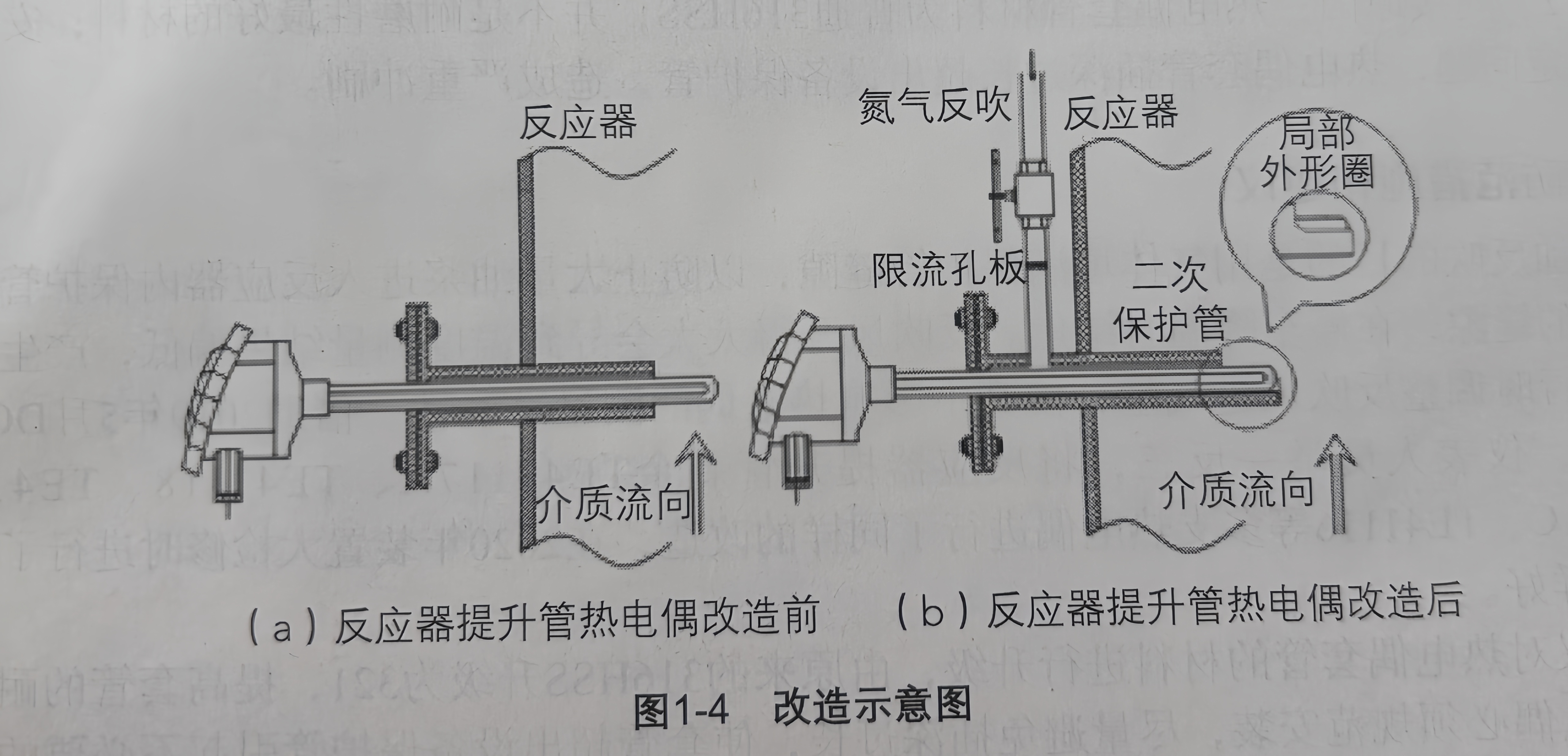

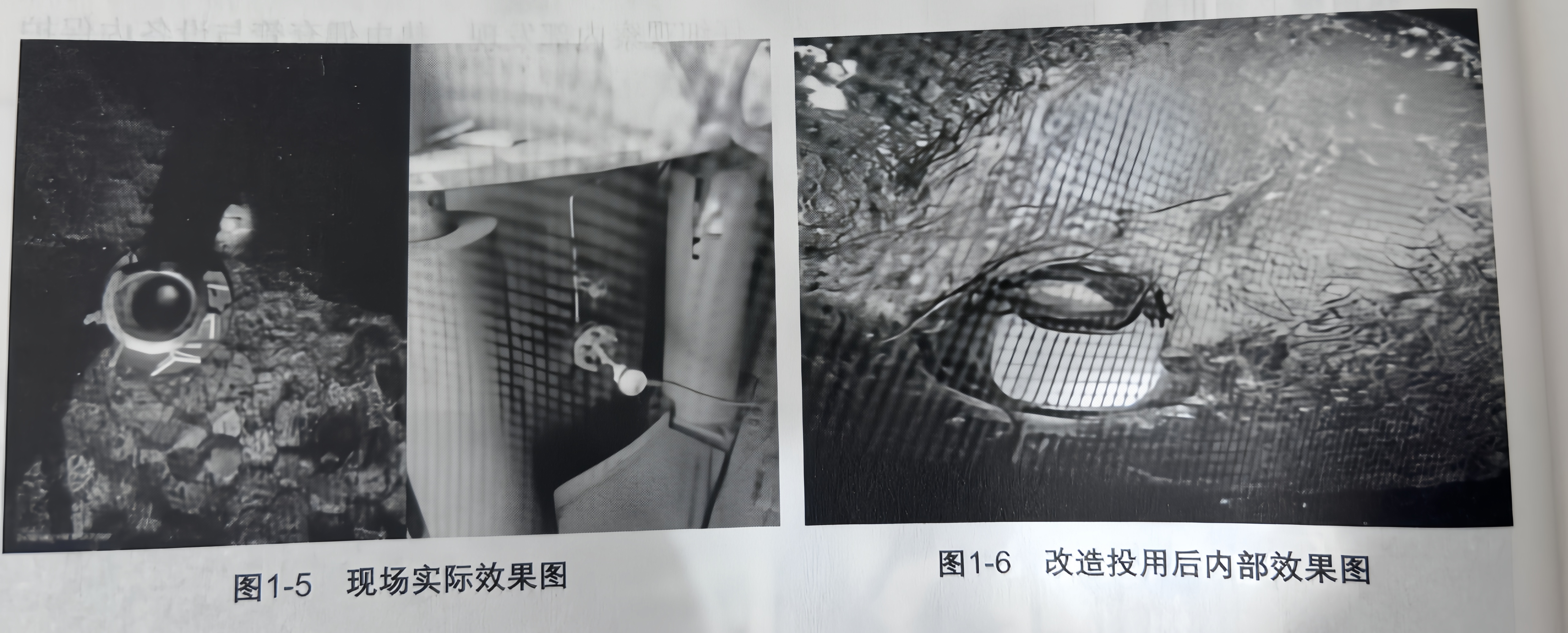

改造方法是对反应器内保护管进行重新焊接,做加长处理,长度略超过热电偶插深长度,将热电偶耐磨头藏入保护管内。在逆着流向的一面对保护管切割约10cm长的缺口,露出热电偶顶端,但不影响热电偶测量。在迎着流向的一面做好耐磨层,以防止保护管被介质冲刷。另外,在提升管器壁外侧连接法兰短接处进行开孔,用于安装反吹风系统,配根部阀、单向阀及限流孔板,引入氮气到热电偶测量根部,改造方法如图1-4所示,现场实际效果如图1-5所示。

2019年5月,仪表人员对dcc装置进行了抢修,同时对dcc反应器提升管热电偶进行了检查。检查结果表明所有改造过的热电偶基本无磨损,且易于拔出,温度的检测工作变得十分简单和安全,改造效果明显,如图1-6所示。

4.问题性质 正常运行时热电偶磨损可能导致测量故障。由于工艺介质凝固特性,停车更换热电偶时难以拔出,处理过程存在很多安全风险,可以通过切割方式拆除损坏的热电偶,然后更换新热电偶,但这种方法未从根本解决实际问题,再次发生故障时依然存在拆装困难的问题,需要对热电偶套管进行改造。 (三)问题原因分析 1.仪表可靠性评价 2014年投用至2016年检修期间,仪表设备运行正常,但热电偶套管已逐渐出现磨损现象,至2016年6月停车期间,检查发现热电偶耐磨头部分基本磨穿,如继续运行下去可能会导致温度显示故障。 2.失效分析 (1)直接原因:测温热电偶所测介质为含有催化剂颗粒的油浆,经过长期的流体冲刷,热电偶套管耐磨材料磨损。 (2)间接原因:热电偶套管材料为普通316hss,并不是耐磨性**的材料;安装方式存在一定问题,热电偶套管插深过长超出设备保护管,造成严重冲刷。 (四)防范措施和建议 增加反吹的目的是用气体填满保护管缝隙,以防止大量油浆进入反应器内保护管与热电偶之间的缝隙,在停车降温时结焦。反吹风开得太大会导致温度测量结果偏低,产生误差,正常运行时调整反吹风进气量,使其不影响热电偶的测量准确性。借助2019年5月dcc装置的抢修,仪表人员举一反三,将反应器提升管剩余te41117a、te41118、te41119、 te41101c、te41116等多支热电偶进行了同样的改造,在2020年装置大检修时进行了验收,效果同样好。 建议对热电偶套管的材料进行升级,由原来的316hss升级为321,提高套管的耐磨性。同时热电偶必须规范安装,尽量避免插深过长,使套管超出设备保护管引起不必要的冲刷。 本案例通过对反应器提升管热电偶套管增加反吹装置及相关改造,实现了热电偶的零磨损、易拆装,解决了热电偶拆装难题。 |