硫黄回收装置再生酸性气流量回零联锁 -js555888金沙质量垃圾与硫黄联锁3

发表时间:2024-12-19 08:34 硫黄回收装置再生酸性气流量回零联锁(一)基本情况 1.装置及单元简介 某炼油厂硫黄回收装置采用两头一尾设计,由制硫、尾气处理和液硫成型三个部分组成。制硫部分的规模为2x3万吨/年,尾气处理和液硫成型部分的规模为6万吨/年。装置的原料气一部分是来自脱硫联合装置和硫黄回收装置再生塔顶的再生酸性气,另一部分是来自酸性水汽提装置脱硫化氢塔顶的汽提酸性气。装置于2009年建成投产。 2.回路及仪表简介 现场设有两块平衡式流量计ft-10304a/b,用于测量再生酸性气流量。变送器采用罗斯蒙特3051c系列,材质为316l,两块变送器从同一测量元件引出测压,仪表引压管先从测量元件斜向上45°引出,再向下连接至变送器。两块变送器分别在引压一次阀后设置反吹氮气装置,通过风压传导介质压力,防止铵盐结晶,堵塞引压管,地面设有测量反吹氮气流量的现场指针型金属管转子流量计,流量设置为40nl/h。 ft-10304a硬接线至dcs。用于内操监测数值,变送器差压量程为0~5.65kpa,流量量程为程为0~2200kgh,与再生酸性气流量调节阀fv-10304组成集散控制系统pid控制回路;ft-10304b硬接线至sis并将测量数值通信至dcs显示,差压量程为0~0.353kpa,流量量程为程为550kg/h,ft-10304b设置1取1低低流量220kg/h联锁,联锁触发时切断阀xv-10306切断制硫炉进料。正常工况下,再生酸性气流量在1700kg/h左右,温度在60℃左右。平衡式流量计ft-10304a/b现场安装情况如图1-48所示。

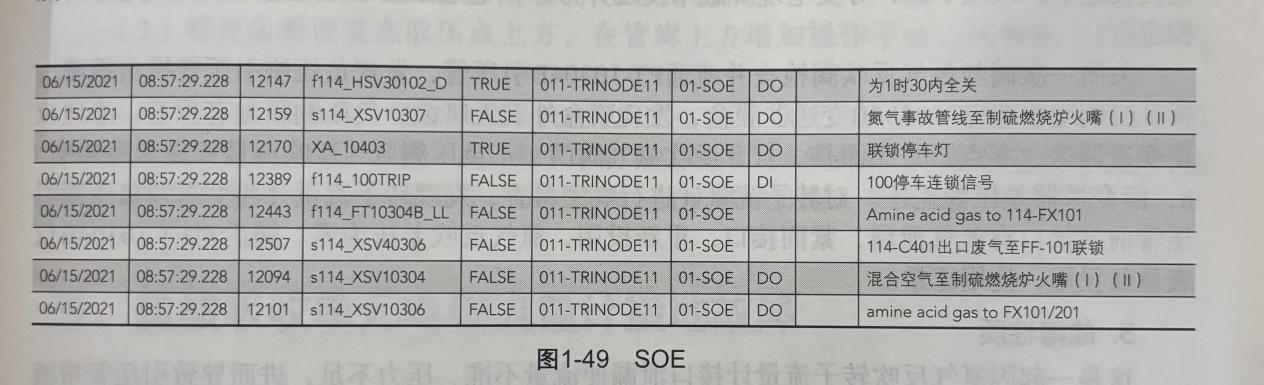

(二)故障描述及处理过程 1.故障前工艺情况 故障发生前生产装置运行正常,工艺参数没有异常及波动。发生故障前,仪表维护人员最后一次巡检仪表指示正常。 2.故障现象及描述 2021-06-15t8:57硫黄回收装置制硫炉(制硫燃烧炉)f101联锁停车,查看soi(sequence of event,事件顺序记录)发现测量再生酸性气流量仪表ft-10304b在8:57:29触发制硫炉低低联锁,同一时间切断阀xv-10306关闭,使再生酸性气停止进料。soe如图1-49所示。

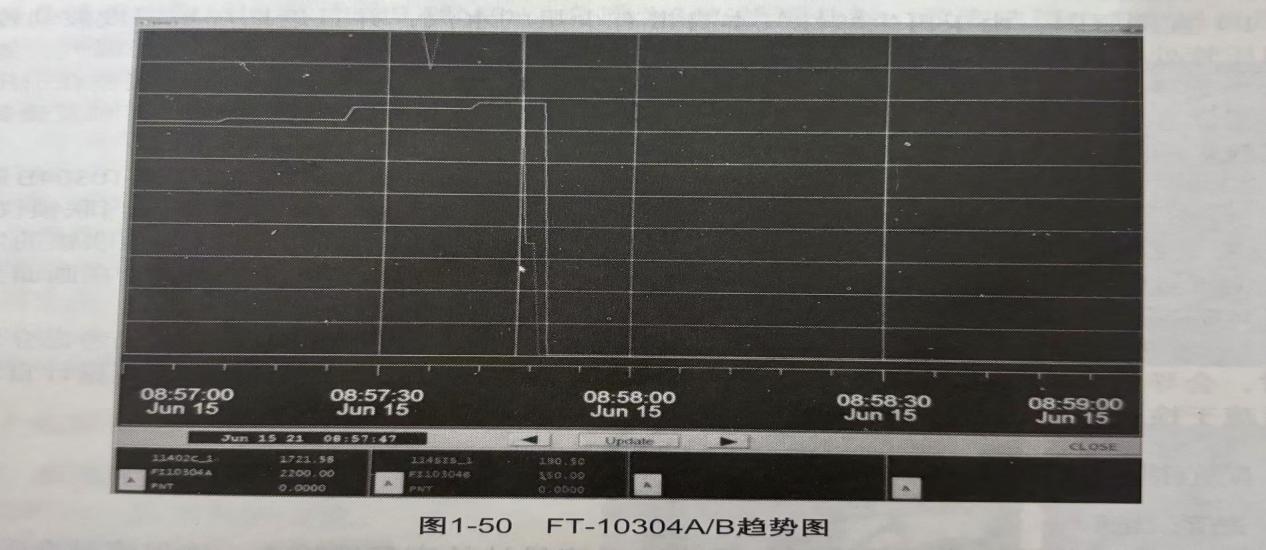

ft-10304b作为sis1取1联锁仪表,通过查看dcs趋势图得知停车前流量趋势稳定在**量程550kg/h,然后流量瞬时回零,结合soe可以判断出流量回零时间为8:57:29。正常工况下ft-10304a/b再生酸性气流量数值在1700kg/h左右波动,因为ft-10304b量程上限为550kg/ h,所以无法通过dcs趋势图准确判断出流量是否在550~1700kg/h区间有较大波动。 通过ft-10304a/b趋势图可以看出ft-10304a在ft-10304b流量回零后也瞬间回零,结合 soe中ft-10304b在8:57:29流量回零触发制硫炉低低联锁,同时切断阀xv-10306切断进料可以判断,ft-10304a是在ft-10304b流量回零触发联锁切断进料后流量回零的。因此根据初步判断将联锁原因指向ft-10304b。ft-10304a/b趋势图如图1-50所示。

3. 故障影响范围 由于ft-10304b低低触发制硫炉f101联锁,再生酸性气切断阀关闭,故进行摘除仪表联领紧急处理,现场中断进料半小时。现场确认为仪表故障后,为了避免对装置产生更大影响,先恢复进料继续生产,仪表人员则继续处理故障。 4.仪表及系统处理过程 仪表人员确认工艺摘除联锁并开好相关作业票后,检查ft-10304b变送器接线盒,接线盒内无进水,接线牢固,分支电缆屏蔽未发现异常,供电电压正常,变送器现场回路打压联校正常。 关闭一次阀与氮气反吹阀检查并疏通ft-10304b引压管,发现负压侧引压管排出积液拆开三阀组检查ft-10304b变送器膜盒。发现膜盒外观无腐蚀,负压侧膜盒有积液。清理正变送器后,零点正常无漂移。打开反吹氮气阀门,正负压侧氮气反吹流量皆显示为40nl/h为,但变送器差压为正压,对转子流量计进行气密检查,发现转子流量计与变送器负压侧压管前端接口有氮气泄漏,紧固接口,重新投用,氮气反吹差压为零。随后对ft-10304b7仪表重新投用、使用正常。 5.故障性质 这是一起因氮气反吹转子流量计接口泄漏使流量不准、压力不足,进而导致引压管带液使仪表失效造成的联锁故障。 (三)故障原因分析 1.故障前仪表可靠性评价 联锁仪表ft-10304b为1取1联锁,在dcs显示量程上限过小,内操无法有效监测联锁仪表数值波动;氮气反吹转子流量计未定期检查,当氮气反吹压力不足时,易导致引压管内存液,进而导致仪表失效,降低联锁回路的可靠性。 2.失效分析 (1)直接原因:由于再生酸性气本身带有少量的水汽,并且近期环境温度波动较大,导致引压管处有液体产生,又由于低压侧氮气反吹转子流量计与引压管接口处漏气,氮气实际流量小于显示流量,导致氮气压力不足,使积液进入低压侧引压管,液体缓慢在引压管回弯处积累储存,当存至一定量时,液体突然落下,进而使变送器流量突然回零触发硫黄回收装置制硫炉f101联锁停车。 (2)间接原因:由于ft-10304a/b正常工况下流量在1700kg/h左右,ft-10304b量程上限为550kg/h,设计为联锁用,ft-10304a量程为2200kg/h,设计为监测用,当联锁仪表ft10304b流量数值波动时,无法有效监测到流量的变化,迅速做出判断,干预联锁的发生。 ft-10304a与ft-10304b设置在dcs的不同画面中,内操监盘以ft-10304a所在画面为主, ft-10304b“联锁”画面单独设置在另一页,也不利于有效监盘。 (3)管理原因:引压管未设置伴热线,也未对引压管进行保温处理,未考虑介质温度波动时,会导致积液流人引压管使流量大幅波动。ft-10304b氮气反吹转子流量计自2019年检修后疏于检查,误认为其流量检测准确有效,没有保证设备的完整性。 (四)防范措施及建议 1.防范措施 (1)加强对装置内联锁仪表氮气反吹转子流量计的完整性检查,确保流量准确,反吹效果达到使用要求。 (2)由于正常生产状态下ft-10304b处于满量程状态,更改ft-10304b流量计流量量程上限至2200kg/h,同ft-10304a流量计流量量程上限一致,增加ft-10304b流量计在dcs主要联锁界面的显示,方便与ft-10304a示值进行对比;增加ft-10304b流量波动报警,加强内操对仪表的监盘。 2.改进建议 (1)对现场此类情况的联锁仪表进行排查,在下一次大修时对联锁仪表ft-10304b增加伴热系统,减小再生酸性气积液进入仪表引压管的概率。 (2)将变送器设置在取压点上方,在管廊上方增加操作平台,从根本上杜绝积液情况。 (3)修改联锁条件,增加联锁系统的实用性,再生酸性气流量联锁为i取1联锁,易发生仪表失灵导致的误停车事故,风险较大,将再生酸性气流量低低停炉联锁逻辑修改为再生酸性气和汽提酸性气总流量低低停炉联锁逻辑,完善联锁方案,兼顾安全性和实用性。 注:本文摘自仪表圈编辑的《仪表问答》,感谢仪表圈的团队! |